❌ Los errores más costosos en maquinaria industrial y cómo evitarlos

Encuentra los mejores artículos y productos con el mejor servicio en bobimat.es

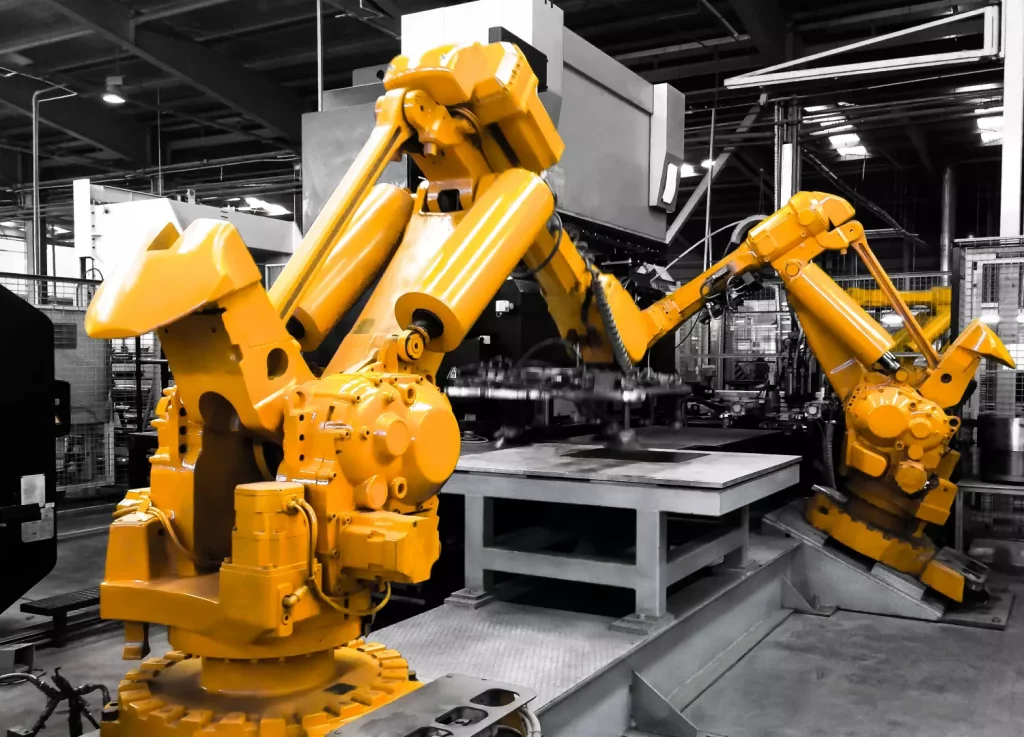

La maquinaria industrial es el corazón de cualquier fábrica o planta de producción. Sin embargo, cuando no se maneja correctamente, puede convertirse en un dolor de cabeza financiero. Desde averías inesperadas hasta fallos por mantenimiento deficiente, los errores en el uso de equipos industriales pueden costar miles o incluso millones de dólares.

En este artículo, analizamos los errores más comunes que cometen las empresas con su maquinaria y cómo puedes evitarlos.

📉 1. No realizar mantenimiento preventivo

Uno de los errores más frecuentes es pensar que la maquinaria solo necesita atención cuando algo falla. El mantenimiento reactivo (esperar a que algo se rompa para arreglarlo) es una de las prácticas más caras y peligrosas en la industria.

🔹 Caso real: En 2018, una importante empresa de manufactura automotriz perdió más de 500.000 dólares en una sola semana debido a la falla de un motor que nunca recibió su mantenimiento programado.

🔧 Cómo evitarlo:

- Implementa un plan de mantenimiento preventivo basado en el historial de cada máquina.

- Usa tecnología de monitoreo en tiempo real para detectar desgastes antes de que causen fallos.

- Capacita a los operarios para identificar señales de advertencia en el equipo.

⚠️ 2. Mala capacitación del personal

El 80% de los problemas mecánicos en la industria tienen su origen en errores humanos. La falta de formación en el manejo de equipos puede provocar accidentes, daños en la maquinaria y tiempos de inactividad innecesarios.

🔹 Ejemplo: En una fábrica de plásticos, un operario sin la capacitación adecuada programó mal la temperatura de una máquina de extrusión. El resultado: un sobrecalentamiento que dañó la maquinaria y causó una parada de producción de 48 horas.

🎓 Cómo evitarlo:

- Diseña programas de capacitación obligatoria para nuevos empleados.

- Realiza actualizaciones periódicas sobre nuevas tecnologías y mejoras en los equipos.

- Implementa simulaciones o pruebas prácticas antes de permitir que los operarios manejen maquinaria crítica.

💰 3. Comprar maquinaria sin considerar costos ocultos

A veces, la presión por aumentar la producción lleva a las empresas a comprar maquinaria apresuradamente, sin analizar el costo real de operación, mantenimiento y repuestos.

🔹 Caso típico: Una empresa invirtió en una máquina de segunda mano sin verificar la disponibilidad de refacciones. Meses después, cuando surgió una falla, descubrieron que la pieza de reemplazo tenía que importarse con un costo del 30% del valor de la máquina y un tiempo de espera de 6 semanas.

💡 Cómo evitarlo:

- Antes de comprar maquinaria, analiza su costo total de propiedad: precio inicial, mantenimiento, repuestos y consumo energético.

- Consulta con proveedores si las refacciones están fácilmente disponibles.

- Evalúa si la máquina se adapta a las necesidades futuras de producción.

⏳ 4. Ignorar la vida útil de la maquinaria

Toda máquina tiene un ciclo de vida. Insistir en seguir usando equipos más allá de su capacidad puede provocar fallos inesperados y una reducción en la eficiencia.

🔹 Ejemplo real: Una fábrica de alimentos utilizó durante años una empacadora obsoleta, ignorando sus señales de desgaste. Cuando finalmente falló, la reparación costó más que una máquina nueva y la empresa perdió contratos debido a los retrasos en la producción.

🔄 Cómo evitarlo:

- Realiza auditorías periódicas para evaluar la condición de los equipos.

- Considera opciones de retrofit o modernización antes de que la máquina alcance su límite.

- Ten siempre un plan de reemplazo gradual para maquinaria clave.

5. No adaptar la maquinaria a nuevas necesidades de producción

Muchas empresas invierten en equipos sin prever cambios en la demanda o en los procesos productivos. Como resultado, terminan con maquinaria que no se adapta a los nuevos requisitos del mercado.

🔹 Caso común: Una empresa de manufactura compró una línea de producción rígida sin considerar futuras expansiones. Años después, cuando la demanda cambió, la máquina quedó obsoleta y no pudo ser modificada, obligando a la empresa a hacer una inversión millonaria en nuevos equipos.

📊 Cómo evitarlo:

- Opta por maquinaria modular y flexible, que pueda adaptarse a cambios en el futuro.

- Evalúa la compatibilidad de los equipos con nuevas tecnologías.

- Antes de invertir, realiza estudios de mercado para prever las tendencias de producción a largo plazo.

📌 Conclusión

Los errores en la gestión de maquinaria industrial pueden traducirse en pérdidas millonarias, retrasos en la producción y daños en la reputación de una empresa. Sin embargo, con estrategias adecuadas como el mantenimiento preventivo, la capacitación del personal y la planificación de compras, estos problemas pueden evitarse fácilmente.

Si quieres asegurarte de que tu empresa no caiga en estos errores, comienza hoy a evaluar el estado de tu maquinaria y los procesos de mantenimiento.

👉 ¿Has tenido alguna experiencia con fallos en maquinaria industrial? Comparte tu historia y aprendamos juntos cómo mejorar la eficiencia en la industria.